Le projet S1M0N3 ayant été stoppé pour les causes décrites sur sa page j'ai aussitôt embrayé avec J34N1N3, la même en plus évolué et un peu d'expérience

en plus. D'autre part d'avoir travaillé (tranquillement) sur S1M0N3 m'a permis de faire un peu le point sur l'impression 3D, il en ressort que je ne suis pas

plus passionné que çà pour la chose, en gros je construis une imprimante un peu parce que c'est la mode. J'ai du mal à prendre au sérieux des projets construits avec des pièces en

plastique, peut-être du à ma formation d'outilleur.

Pour la modélisation j'ai mis de coté Freecad, trop laborieux à mon goût pour faire des choses simples, je travaille dix fois plus vite avec Sketchup pour arriver au même résultat. De plus par rapport à la version actuelle de Freecad, Sketchup est plus performant pour sortir des plans cotés.

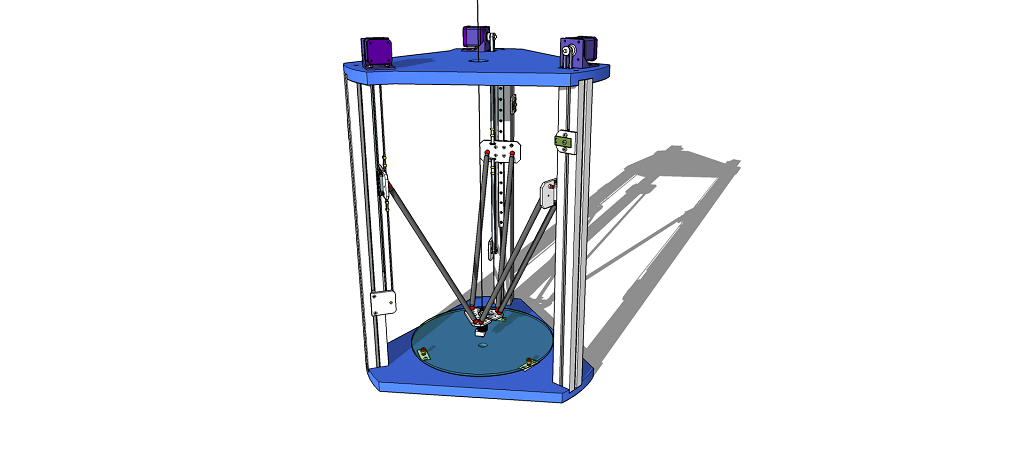

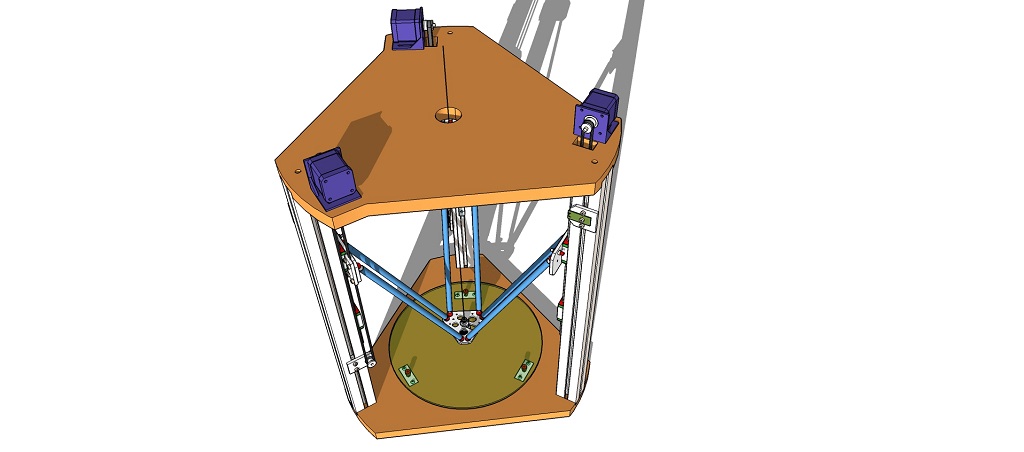

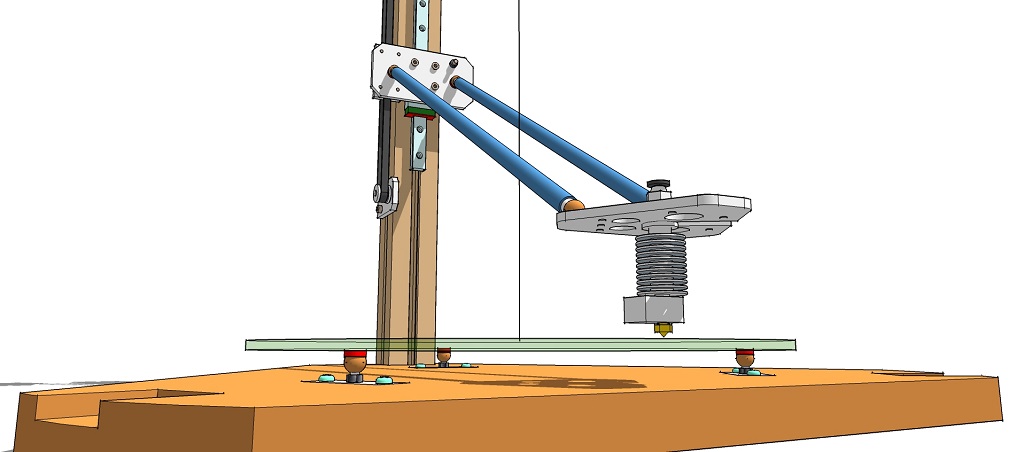

Voilà en gros à quoi J34N1N3 devrait ressembler, j'ai ré-utilisé pas mal de composants de S1M0N3. J'ai choisi encore une fois de placer les moteurs et l'électronique sur la plaque supérieure pour un souci pratique de mise au point.

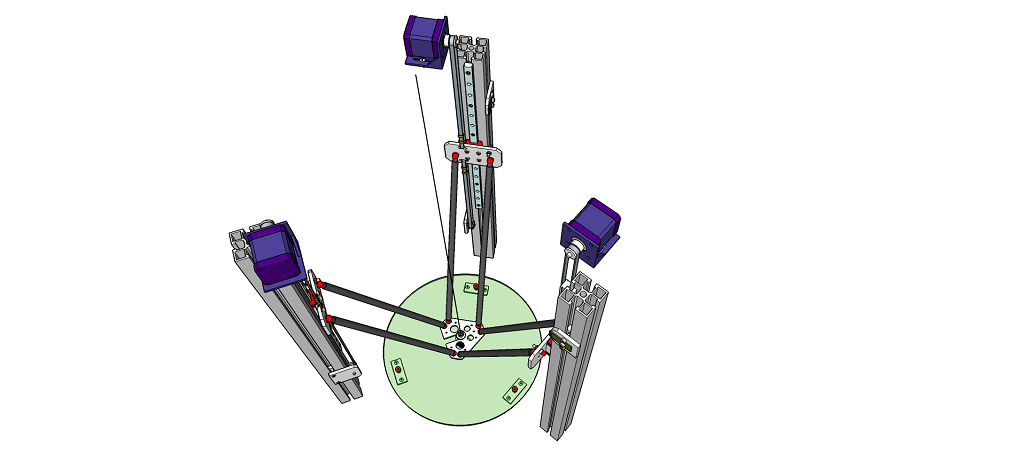

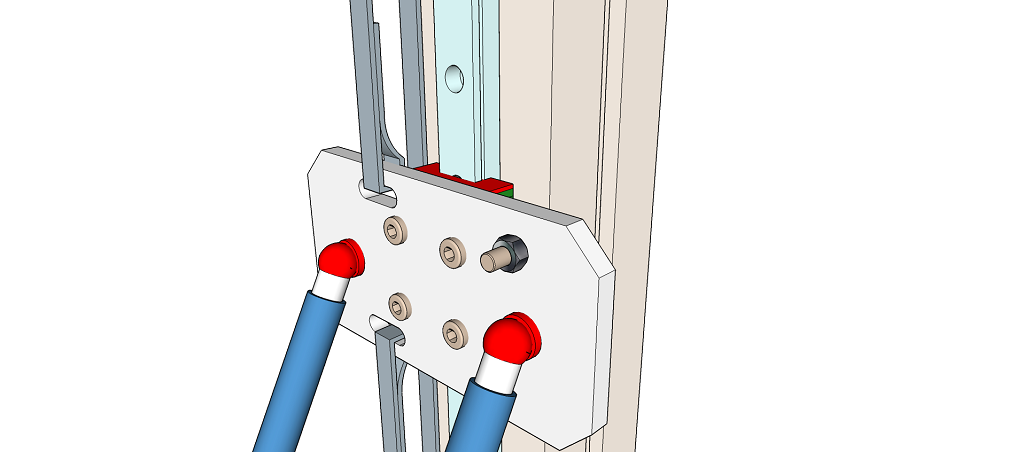

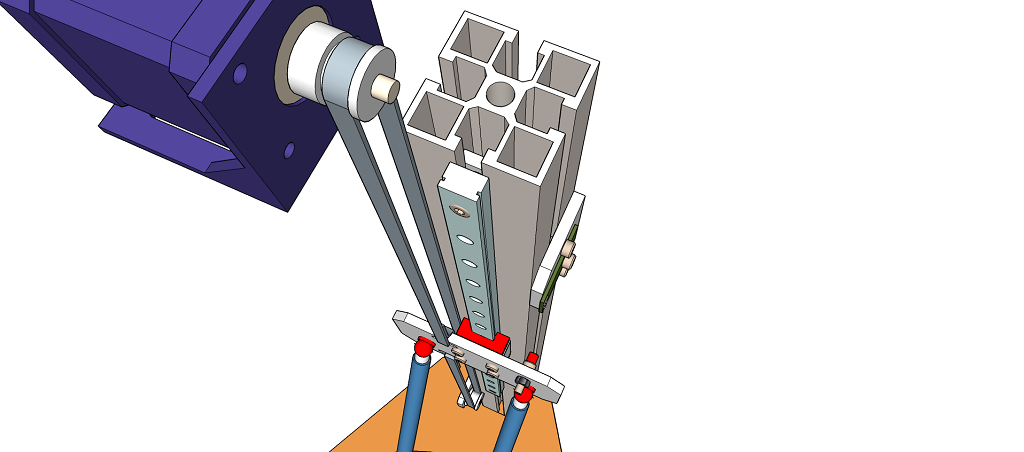

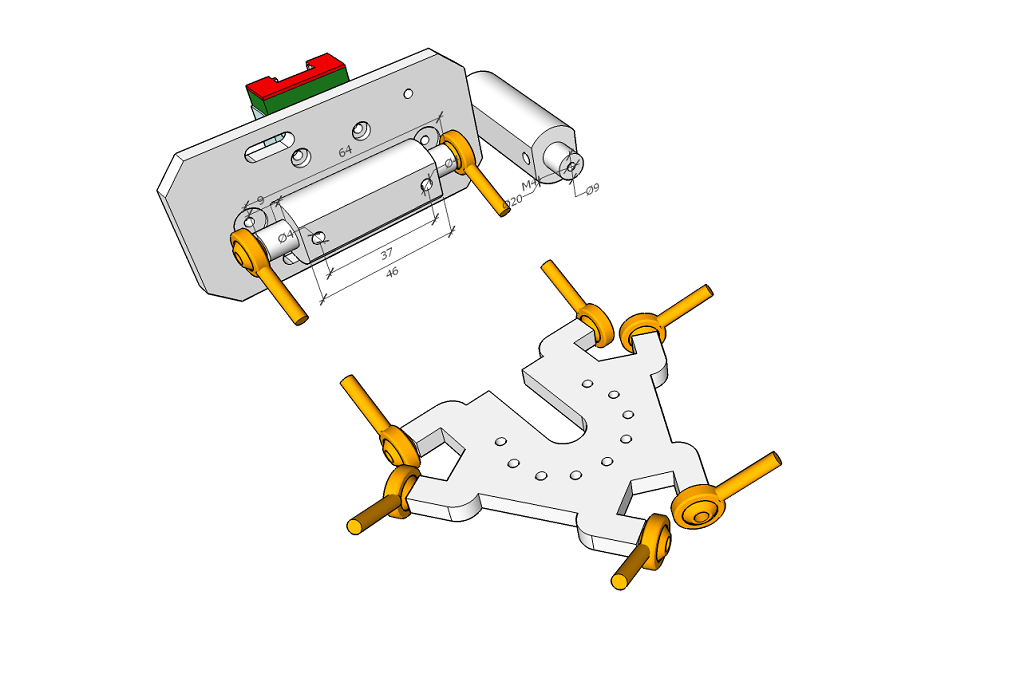

Vue du système d'ascenseurs et de la fixation des courroies GT2.

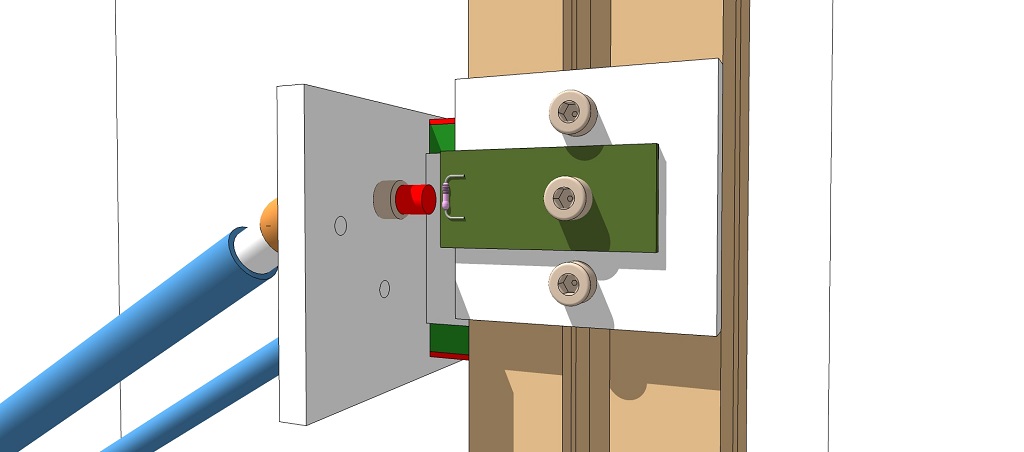

Capteurs d'origines, comme sur mes cnc j'utilise des contacts ILS activés par des aimants.

Les montants en profilés d'alu dénichés chez un ferrailleur.

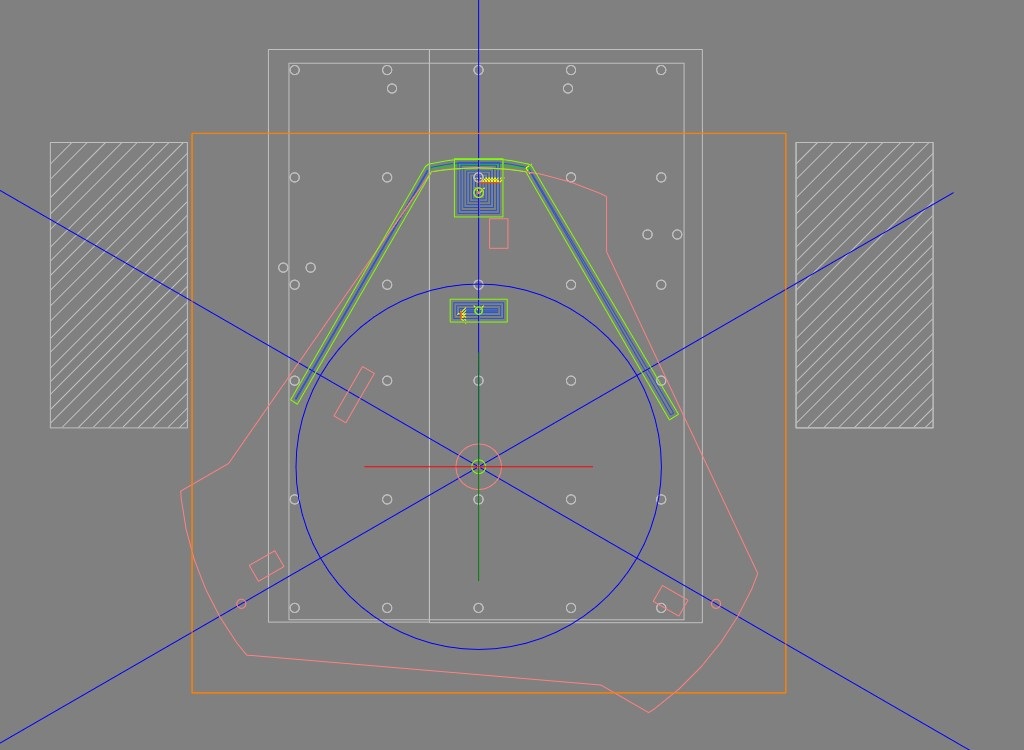

L'usinage des plaques dessus et dessous me posaient un problème, elles étaient trop grandes pour la surface d'usinage de ma CNC pensée pour la mécanique. J'ai employé la même méthode qu'avec S1M0N3, l'usinage en 3 étapes à 120°.

J'ai d'abord étudié une plaque martyr dédiée avec des perçages pour un bridage sur table noyé dans l'épaisseur.

Ce martyr recevra deux tourillons,

un central pour la rotation de la plaque à usiner, et un autre pour le blocage en place de la plaque.

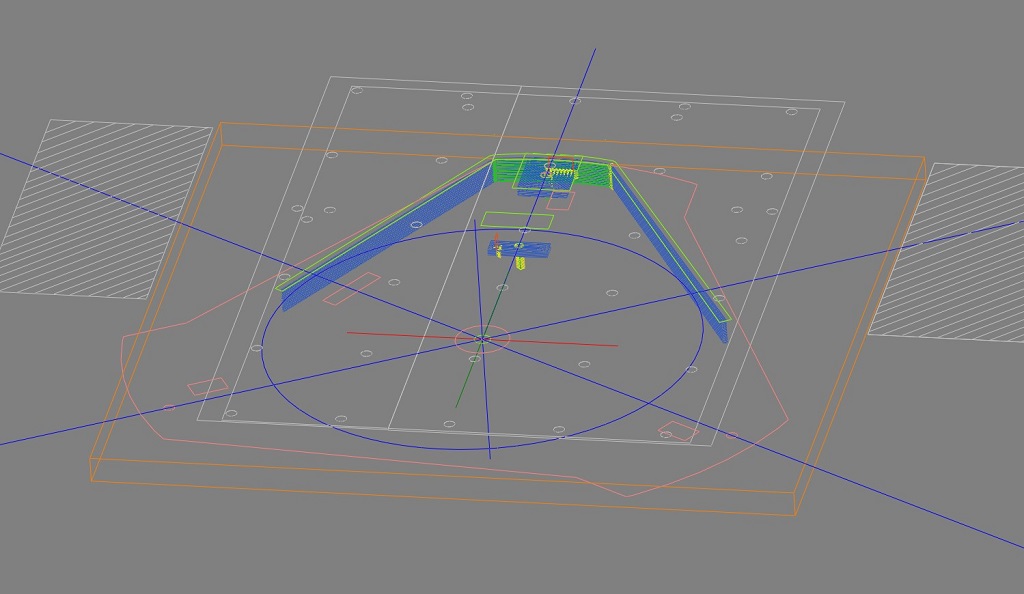

Calcul des trajets d'outils et génération des différents gcodes. Les surfaces en gris simulent la machine.

Usinage de la plaque martyr. Elle pourra par la suite servir pour d'autres projets.

Et des plaques dessus et dessous, masque obligatoire. L'usinage complet des plaques se fait en trois étapes par rotations à 120°.

Usinage des ascenseurs.

Les angles des lumières d'attaches de courroies sont adoucies à la lime.

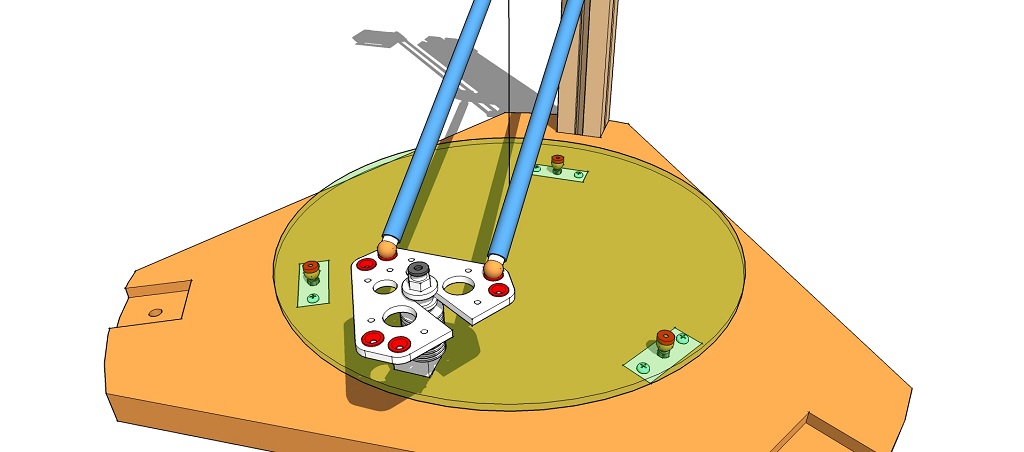

L'effecteur et ses coupelles aimantées.

CH4RL0TT3 au boulot, gravure des capteurs d'origines.

Les platines origines équipée d'ILS et les vis-aimants qui seront placés sur les ascenseurs.

Les capas anti-rebonds ne sont pas nécessaires avec des ILS qui

par définition n'ont pas de rebonds mais j'en ai en stock, çà fait joli et çà ne nuit à personne de mettre une ceinture et des bretelles en même temps.

Les tendeurs de courroies.

Taquets d'arret en bas des rails. Ca a quand même une autre gueule que des pièces imprimées.

J'ai gardé le principe des billes, j'ai trouvé sur Aliex des billes Ø10 non trempées et facile à usiner. On commence par un avant-trou au foret à centre, puis perçage Ø3 et taraudage M4.

Petit montage pour coller tous les bras à l'exacte longueur, très important pour la précision de l'imprimante.

Positionnement de l'extrudeur le long d'un montant

Voilà, la partie hard est terminée, il ne reste plus qu'à brancher quelques fils et faire les paramétrages.

L'électronique est placée au-dessus de la machine, j'ai trouvé cette solution plus pratique pour la mise au point plutôt que de la placer en-dessous du bed, devoir tout démonter pour intervenir ou faire des modifs ne me semblait pas une bonne

solution. Toute la filasse sera arrangée et liée proprement une fois la mise au point terminée

Quelques soucis avec mon PC dédié à J34NN1N3 qui a planté, j'ai du réinstaller W7 (il est trop vieux pour recevoir W10), et j'ai voulu installer Marlin. Mais dernières versions n'étant pas compatibles

avec W7 j'ai du me rabattre sur d'anciennes versions, pareil pour l'IDE arduino, Repetier, etc. Le temps de faire mes essais j'ai installé plusieurs cartes arduino Mega2560, chacune chargée avec

une version différente de Marlin, gain de temps lors des essais et comparaisons entre les différentes versions qui m'a évité d'uploader et ré-uploader sur une seule carte.

Elle bouge, mais j'ai trouvé les limites de mon couple bille/rotule, au-delà d'une certaine vitesse tout se désaccouple, surtout lors des remontées rapides en home. J'ai eu quelques frayeurs pour mon bed en verre, les aimants ne sont pas assez puissants pour maintenir les six bras et l'effecteur équipé, à basse vitesse çà va mais comme je veux faire des essais en la poussant dans ses retranchements je vais remédier à ce souci avant de continuer la mise au point. J'ai opté pour un système à rotules, ce qui implique de retoucher les ascenseurs et ré-étudier complètement l'effecteur.

Etant donné la complexité de forme du nouvel effecteur je l'ai usiné à la CNC dans de l'aluminium 6050 mou comme du chewing-gum, pas une partie de plaisir mais çà s'est fait en jouant sur la vitesse de coute et en arrosant abondamment au pétrole.

Grands soins sur la perpendicularité et la symétrie des fixations, garantie de la précision de la machine. Perçages et taraudages contre butée d'étau.

Nouvel effecteur en place, j'ai prévu des taraudages supplémentaires pour d'autres accessoires que la tête chauffante (stylo, comparateur, etc.)

L'ancien système à billes qui semblait une bonne idée au départ, pas terrible au final.

Le nouveau système, bien plus sérieux

Il s'agit maintenant de régler l'architecture de la machine, une Delta ne se comportant pas de la même façon qu'une cartésienne il faut réfléchir à son fonctionnement et trouver le moyen de visualiser l'effet des réglages.

1/ CONTRUCTION DE LA MACHINE

Je reviens sur la construction de la machine, car c'est le point le plus critique, prendre le plus grand soin à la rigidité de l'ensemble et la symétrie des trois piliers par rapport à la plaque de base. C'EST UN POINT CRUCIAL !!!!

Une Delta est une machine rapide, si rien n'est rigide et que tout vibre sous le déplacement des bras la qualité des prints s'en trouvera affectée, et contre cela il n'y a aucune solution de rafistolage. De plus impossible de régler efficacement

une machine si elle est en guimauve. Avec une machine rigide on fait les réglages une fois pour toutes et on n'en parle plus, on peut imprimer des milliers de fois, on ne construit et règle une machine qu'une fois, çà vaut le coup d'y passer du temps

et d'y mettre les moyens.

Une façon très simple de vérifier les erreurs d'architecture de la machine, on place un stylo (dans un tube équipé d'un ressort pour préserver la bille, rien n'est encore réglé) et on fait un petit gcode pour dessiner un triangle équilatéral, les trois

cotés doivent être de dimensions rigoureusement égales. Si ce n'est pas le cas il faut remédier à cela avant de continuer, il y peut y avoir plusieurs causes mais la plus probable c'est que certains piliers ne sont pas exactement positionnés à 120°.

Stylo monté dans un tube, un ressort au fond du tube fait office d'amortisseur et permet de préserver la pointe du stylo en cas de mauvais réglage du bed, ce qui à ce niveau est plus que probable.

Petit gcode pour dessiner un triangle équilatéral, au final les trois cotés (ou les trois diagonales) devront avoir rigoureusement la même dimension.

PREMIER REGLAGE, LE BED :

J'ai vu un peu partout qu'il fallait faire descendre la buse et régler le bed à l'aide d'une feuille de papier qui doit glisser gras. Ce qui est "peut-être" valable pour une cartésienne, encore qu'au niveau mécanique çà se discute, ne vaut pas pour une DELTA

qui ne fonctionne pas du tout de la même façon. Quand on règle une machine on part toujours d'une référence, c'est le cas pour les CNC, sur une delta les références sont la verticalité et la symétrie des trois piliers, vu que c'est sur eux

que les bras vont se déplacer. Pour l'explication on va prendre le cas d'un seul bras çà vaudra pour les trois: le bed est fixé sur le bâti par trois points réglables, ces trois points étant avantageusement positionnés chacun au pied d'un pilier. Le

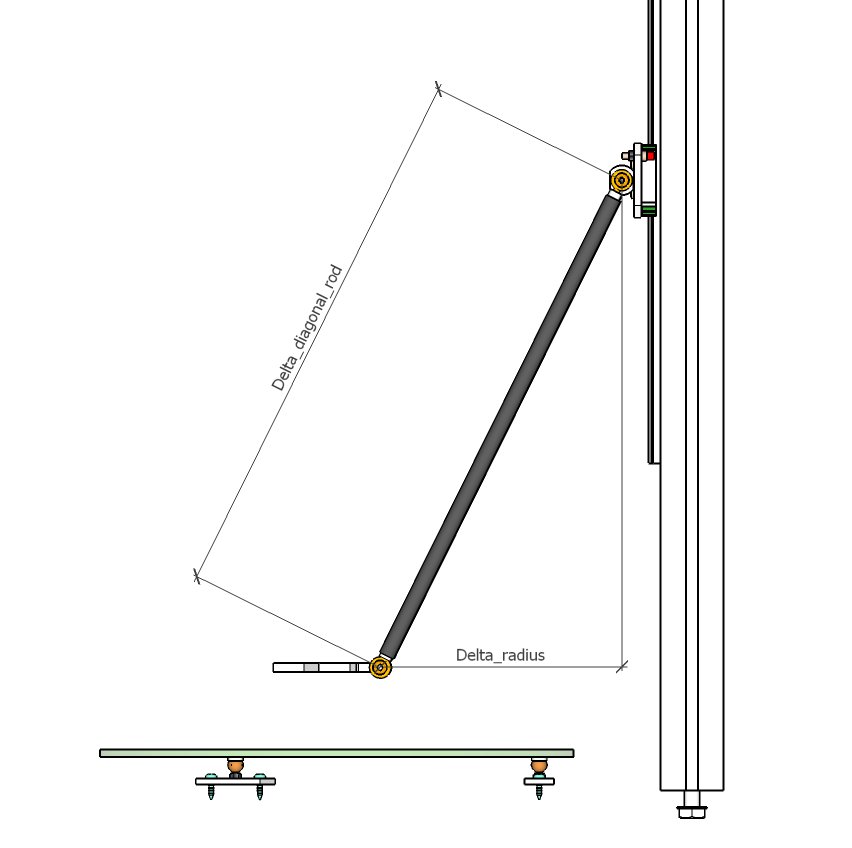

bras forme avec le pilier sur lequel il se meut et le bed un triangle rectangle parfait.

On va passer ici les explications de cinématique inverse (je pense y consacrer une page) mais disons que la position de l'effecteur sur la surface du bed dépend de la justesse de ce triangle rectangle, le bras formant l'hypothénuse, la hauteur du chariot

sur le pilier par rapport au bed formant le grand coté du triangle rectangle, et la distance de l'effecteur par rapport au pilier (donné par les coordonnées gcode) la petit coté du triangle rectangle.

On connait la valeur de l'hypothénuse (bras), la valeur du petit coté (gcode), reste à trouver le grand coté (hauteur du chariot) par Pythagore, juste une racine carrée à faire. Ensuite ce triangle rectangle tourne autour du pilier, un peu de trigo et

de corrélation entre les trois piliers mais çà ne nous intéresse pas pour l'instant.

C'est juste pour bien montrer que la justesse de l'angle à 90° est ce qu'il y a de plus important, sinon tout sera faux et les pièces imprimées aussi cela va de soi. Si un seul pilier est faux, tout est faux.

Une fois bien réglé le bed devient LA REFERENCE.

Donc régler avec un morceau de papier la hauteur du bed en jouant sur les trois points pour l'ajuster à la buse est une aberration. Le bed doit être rigoureusement perpendiculaire aux trois piliers, pas à un seul, aux trois !

Et ne doit plus être touché !

D'où le soin extrême à amener à la qualité de fabrication du bâti, bon, après si c'est pour imprimer des figurines, des tours Eiffel ou des vases on s'en fout un peu, mais si on veut faire de la pièce mécanique on ne peut pas passer dessus.

Alors pour faire simple, comment régler tout çà ?

En premier lieu avec une équerre on régle les trois supports du bed pour qu'il (le bed) soit perpendiculaire aux trois piliers, rien de bien compliqué si c'est rigide et bien construit au départ:

DEUXIEME REGLAGE, LES ENDSTOPS:

Enfin bien réglé notre bed est devenu la référence, on place un comparateur sur l'effecteur et on vient sonder le bed au pied de chaque pilier en faisant des séries de G28 et descentes aux coordonnées de chaque point à tester. On cherche à

obtenir exactement la même valeur sur chaque point en ajustant la hauteur des endstops. Ce travail se fait au comparateur, pour les non-mécanos pas forcément outillés un comparateur bas de gamme bien suffisant çà vaut 10€ chez Aliex, la moitié du prix

d'une bobine de PLA. Un comparateur est gradué au 1/100e de mm, autrement plus précis que le serrage subjectif d'une feuille de papier sur le bed.

ATTENTION !!! il y a de fortes chances que le comparateur n'indique pas la même valeur en milieu de bed, pas grave pour l'instant. C'est l'effet de bol ou de creux, on verra çà aux réglages soft, l'important c'est que les valeurs doivent être identiques en bas de piliers, donc des

hauteurs endstops rigoureusement identiques. Pour déterminer les coordonnées des 3 points à sonder sur le bed on peut le calculer à la main par rapport au centre, sinon le site ESCHER3D est bien pratique, choisir un réglage sur 4 points, pour obtenir

les coords du milieu bed (0,0) et les trois point bas de piliers à tester.

L'idéal est d'avoir des endstops réglagles, pour ma part je n'avais pas prévu le coup à la construction et j'ai résolu le pbm en fabriquant des câles mobiles positionnées en dessous des platines endstop, et j'ai réglé le tout précisément avec un jeu de

câles de mécanicien. J'ai obtenu 3/100e de différence entre chaque sondage au comparateur ce que j'estime pas mal, pas pu faire mieux, on peut voir l'aiguille frétiller lors des déplacements, du à la qualité de la plaque de verre pas cher de chez bricomachin,

à terme je remplacerai ce verre par un miroir circulaire.

Voilà pour les réglages méca.

REGLAGES SOFTWARE:

Il y a 4 principaux paramètres à régler qu'on trouve dans le fichier configuration.h de Marlin:

Delta_Diagonal_Rod, Delta_Radius, Delta_Printing_Radius, Delta_Height

J'utilise Marlin 1.1.9 parce que mon PC dédié à l'imp3D est sous W7 et les versions ultérieures ne passent pas, mais çà fonctionne très bien quand même.

Delta_Diagonal_Rod c'est la longueur des bras d'axe à axe. L'hypothénuse du triangle rectangle.

Delta_Radius c'est la distance horizontale entre la rotule basse du bras (vis d'axe) et la rotule haute du bras. Le petit coté du triangle rectangle.

Delta_Printing_Radius c'est le rayon du cercle imprimable sur le bed.

Delta_Height c'est la hauteur entre la sortie de buse et la surface du bed quand on est en origine machine (G28 tout en haut sur les endstops).

Sur ce dessin je n'ai pu représenter que deux des paramètres, les deux autres se comprennent facilement.

Ils sont à régler suivant chaque machine. Une aparté quand même sur Delta_Radius, lors du réglage du bed au comparateur j'ai indiqué que les trois points de mesure doivent être rigoureusement identiques mais que le milieu de bed risque d'être

différent, c'est d'ailleurs pratiquement toujours le cas. Ce phénomène est du au déplacement de l'effecteur qui se déplace soit en cloche (milieu de bed plus haut) ou en bol (milieu de bed plus bas). Pour faire déplacer l'effecteur horizontalement

et obtenir toute la surface du bed identique aux trois points de mesure on va jouer sur la valeur de Delta_Radius.

Bien sur à chaque modification il faudra re-téléverser Marlin dans la Mega2560.

Pour une course en cloche il faudra diminuer la valeur de Delta_Radius, pour une course en bol il faudra l'augmenter.

Un bon réglage peut finir par se jouer sur la deuxième décimale de la valeur, c'est un travail de patience. A chaque modification

on teste les trois points et le centre du bed et on re-modifie en conséquence jusqu'à obtenir la perfection.

G28 et descente, pour me faciliter et automatiser la tâche j'ai programmé des scripts dans Repetier-host pour aller tester chaque point, c'est la série de boutons P, 1, 2, 3, 4 , 5 dans l'onglet Contrôle Manuel, pour les programmer on va dans le

menu Imprimante et on les complète avec quelques lignes de gcode suivant ce qu'on veut en faire. J'ai vu qu'on pouvait aussi le faire avec Pronterface.

A ce stade l'architecture de la DELTA est bien réglée. Beaucoup de bla-bla pour l'expliquer mais au final très simple à faire.

Pour tout résumer:

- Prendre un soin extrême à la construction, mettre l'accent sur la rigidité et la symétrie.

- régler les paramètres soft dans configuration.h

- Régler le bed bien perpendiculaire aux trois piliers

- Régler la hauteur des endstops au comparateur

- Ajuster Delta_Radius pour un déplacement horizontal

A noter que dans les vidéos youtube on voit tout le monde imprimer son petit cube, le mesurer au pied à coulisse et être satisfait quand il approche les 20mm au 1/10e près. C'est bien mais on ne voit jamais personne prendre une équerre pour vérifier l'équerrage.

Surprises...

Il y aurait encore beaucoup à dire sur le paramétrage de Marlin mais l'essentiel à été abordé ici, la page est déjà bien assez lourde. Ensuite à chacun de se faire sa culture Marlin.

Avant de passer aux essais d'impression 3D j'ai voulu voir de quoi elle est capable quand on la débride... Pour la pousser je l'ai équipée de trois drivers TB6600HG, je lui remettrais les petits Polulu pour l'impression.

Vitesse réelle alimentée en +12vcc. Elle pourrait être encore plus rapide en +36vcc, alimentation maxi des TB6600HG.

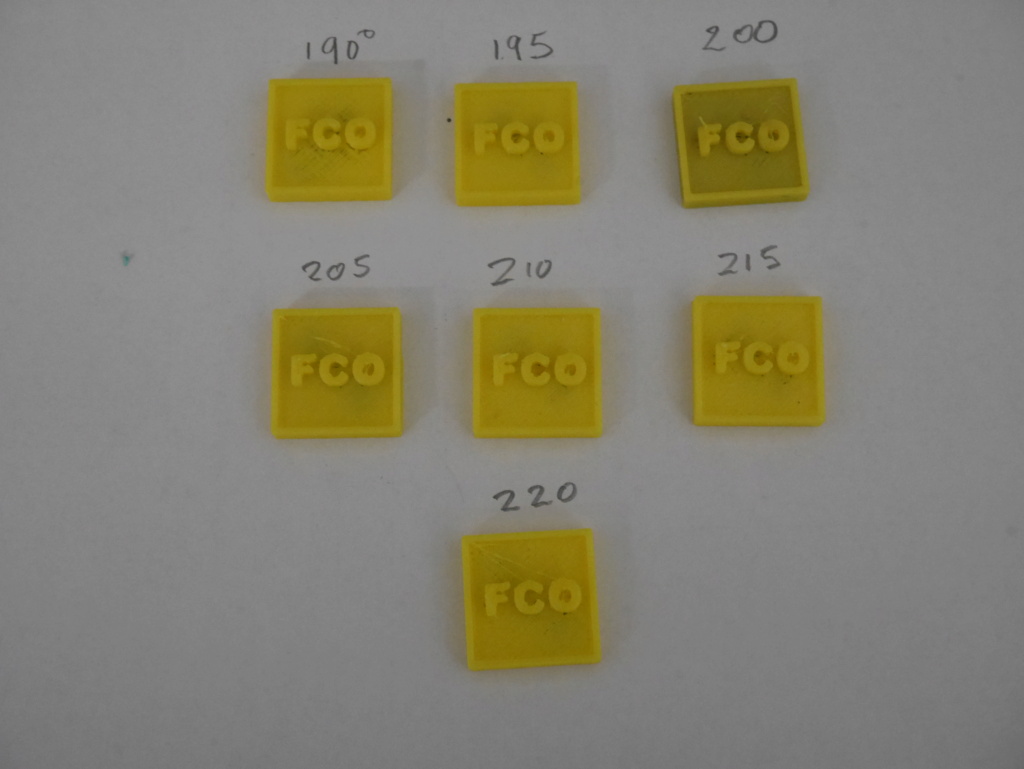

Après quelques séries de crottes en plastique, passage obligé, j'ai pu faire quelques essais à différentes T° pour mon filament, manque d'homogénéité en dessous de 190° et correct au-dessus, test à refaire avec chaque nouvelle bobine.

Plaquette de 20x20mm

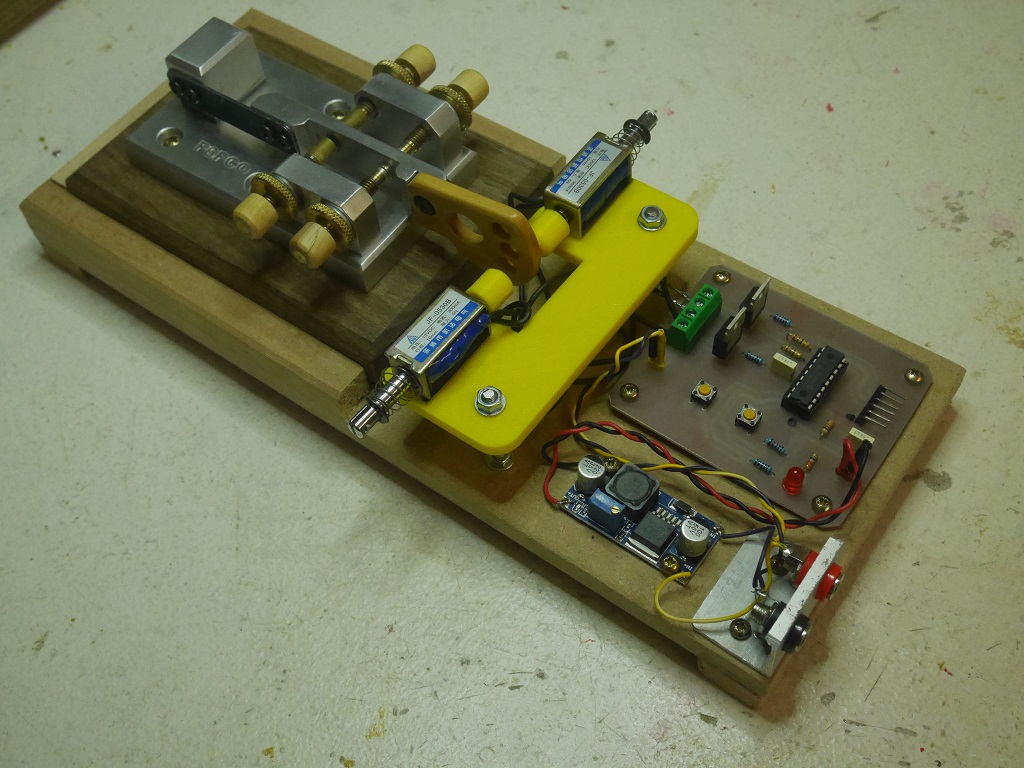

Première application, support et doigts de touche sur un petit robot qui actionne un manipulateur morse à ma place

Et bien sur dés qu'il y a un truc qui bouge Sarah Connors n'est jamais loin... le filament a pris cher.

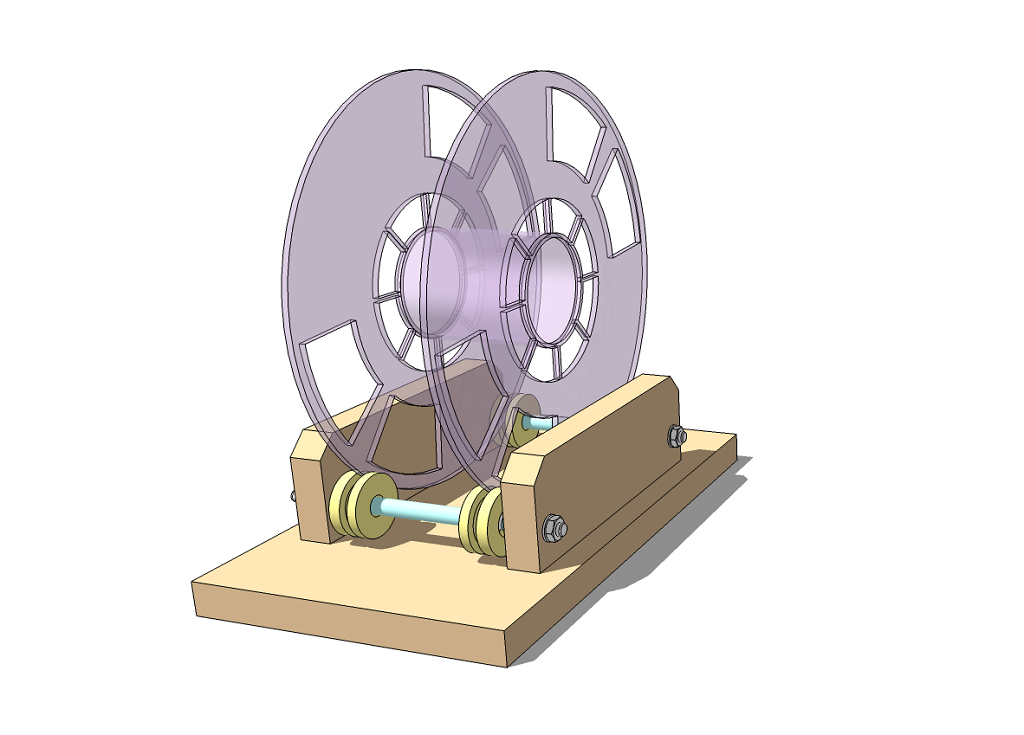

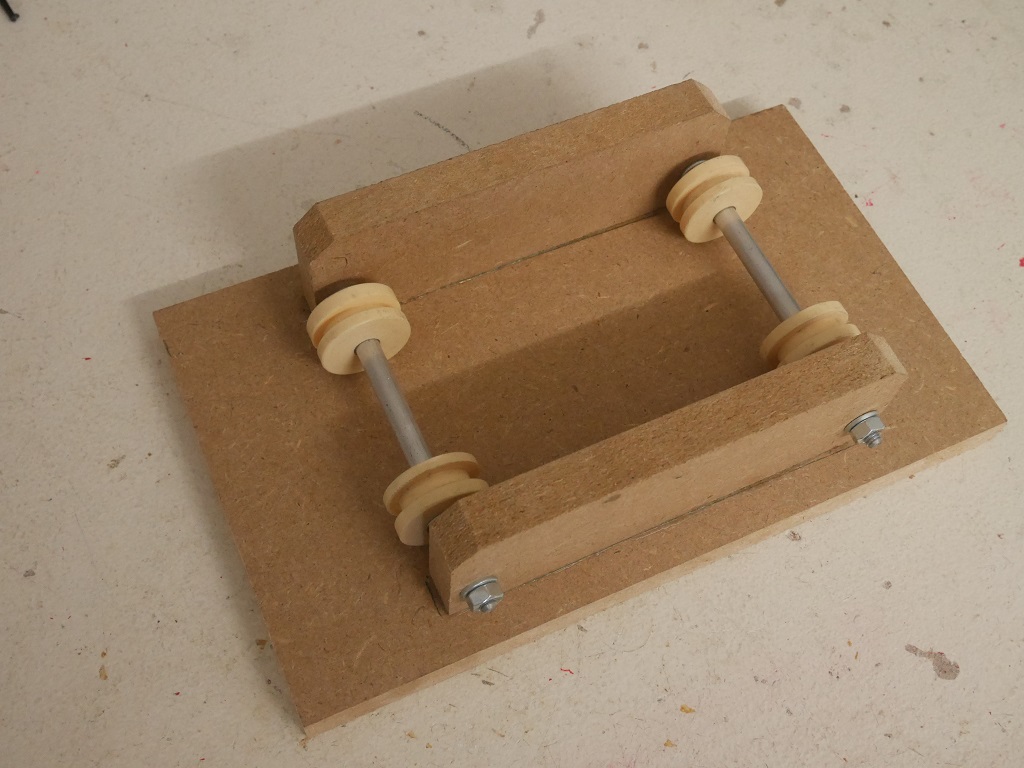

Un dérouleur de filament