Vier (maschinelle) Augen sehen mehr als zwei (menschliche)

Dieses Sprichwort läßt sich auch auf die maschinelle Bildverarbeitung übertragen. An der größten Extrusionsanlage für MAKROLON Platten in Weiterstadt bestand das Problem, daß die von unseren Kunden für "Optische Qualität" geforderte Fehlerfreiheit auch bei dauernder Überwachung durch einen Mitarbeiter nicht sichergestellt werden konnte. Aus diesem Grund fiel die Entscheidung, die erforderliche Prüfung durch ein Fehlerinspektionssystem zu gewährleisten, und dieses besteht aus den oben zitierten vier maschinellen Augen (Zeilenkameras).

Die eingesetzten Kameras mit je 5000 Pixeln (picture elements=Bildpunkte) bieten eine

theoretische Auflösung von 0,1 mm bei einer Inspektionsbreite von 2200 mm. Umfangreiche Tests

mit einer Kamera an der Extrusionsanlage ergaben, daß bei einer Inspektionsbreite von 550 mm

alle relevanten Fehler erkannt werden. Nach Abstimmung mit der Extrusionsproduktion

erfolgte dann die Bestellung von drei weiteren Kameras, um die gesamte Extrusionsbreite

kontrollieren zu können. Diese drei weiteren Kameras wurden nun Ende Februar geliefert und

installiert. Bei der nächsten Produktion von transparenten MAKROLON Platten wird dann die

Detektionsleitung des Gesamtsystems abschließend getestet.

Die eingesetzten Kameras mit je 5000 Pixeln (picture elements=Bildpunkte) bieten eine

theoretische Auflösung von 0,1 mm bei einer Inspektionsbreite von 2200 mm. Umfangreiche Tests

mit einer Kamera an der Extrusionsanlage ergaben, daß bei einer Inspektionsbreite von 550 mm

alle relevanten Fehler erkannt werden. Nach Abstimmung mit der Extrusionsproduktion

erfolgte dann die Bestellung von drei weiteren Kameras, um die gesamte Extrusionsbreite

kontrollieren zu können. Diese drei weiteren Kameras wurden nun Ende Februar geliefert und

installiert. Bei der nächsten Produktion von transparenten MAKROLON Platten wird dann die

Detektionsleitung des Gesamtsystems abschließend getestet.

Röhm-typische Lösung

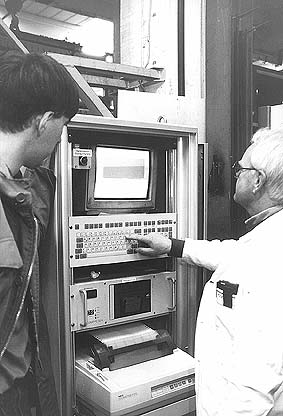

Bis zur Inbetriebnahme des Gesamtsystems mußte einige Entwicklungsarbeit von Röhm zusammen mit dem Hersteller der Kameras und der Software betrieben werden. Wegen der hohen Umgebungstemperatur an der Prüfstelle werden die Kameras mit einer Wasserkühlung temperiert. Aber nicht nur die hohen Temperaturen in der Staubschutzkabine in der Nähe der Extrusionsdüse stellten ungewohnte Anforderungen an die Lieferanten. Auch die Inspektionsbreite von ca. 2200 mm mit der Forderung nach einer über die gesamte Breite absolut konstanten Beleuchtung stellte die Entwickler vor eine neue Aufgabe.

Durch ein optisches Verfahren, auf das Röhm inzwischen Schutzrechte erhalten hat, ist es möglich, lichtbrechende und absorbierende Fehler im extrudierten Halbzeug eindeutig zu unterscheiden. Diese Differenzierung ist von praktischer Bedeutung, da in Abhängigkeit vom Anwendungsfall des Kunden streuende und absorbierende Fehlstellen unterschiedlich störend wirken.

Dr. Horst Greb, Leiter der Verfahrensentwicklung Halbzeuge bei Röhm:

Mit dem neuen Fehlerinspektionssystem steht uns ein Hilfsmittel zur Verfügung, das es uns

erlaubt, dem Kunden "Optische Qualität" bei MAKROLON Platten zu garantieren.