Los Circuitos Impresos

Esta

sección está destinada a los hobbistas y estudiantes que aún

no han perfeccionado su técnica para la fabricación de sus

propios circuitos o directamente desconocen la forma para llevar este procedimiento

a cabo. Sin embargo, el técnico avezado o el profesional que puede

encontrarse con esta tarea, también descubrirá conocimientos

valiosos, dado que se dan incluso, las medidas de componentes electrónicos

para encarar proyectos con precisión.

Por Horacio D. Vallejo

La mayoría de los estudiantes que hayan "ojeado" una revista de electrónica puede darse una idea de cómo "llevar al papel" las pistas que permitan diseñar y construir una placa de circuito impreso. Los montajes en placas de circuito impreso, presentan varias ventajas respecto a otras técnicas, como por ejemplo:

*

posibilitan montajes más compactos;

* son más confiables;

* facilitan el montaje con la reducción del número de interconexiones.A

continuación veremos cómo hacer una placa de circuito impreso,

si bienabordaremos

sólo algunos aspectos de las muchas técnicas existentes para

esta finalidad, con el fin de ayudar al principiante a iniciarse en los

procedimientos básicos.

Placa de Circuito Impreso

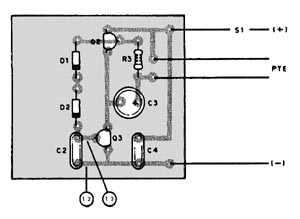

En el armado de un equipo, los diversos componentes deben ser interconectados y fijados. Podemos usar puentes de terminales para la fijación, y trozos de alambre para la interconexión. En aparatos antiguos se usaban chasis de metal donde los componentes más voluminosos eran sujetados, y a partir de ellos, los demás se interconectaban directamente por sus terminales o por cables (figura 1).

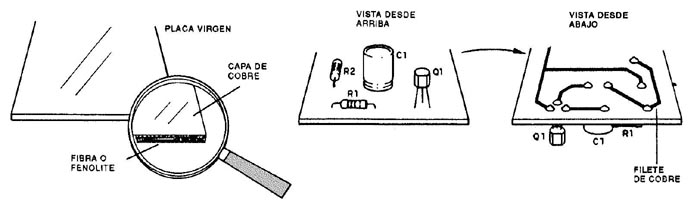

La utilización de una placa de circuito impreso facilita el montaje de componentes de dimensiones pequeñas como resistores, capacitores, diodos, transistores, circuitos integrados, etc., en el sentido de que, al mismo tiempo que les ofrece sustentación mecánica, también proporciona las interconexiones. Una placa de circuito impreso no es más que un soporte de fibra o pertinax en la que se pueden "grabar" pistas de cobre que, siendo conductoras, proporcionan las interconexiones entre los componentes. La disposición de estas pistas puede ser planeada de modo de interconectar los componentes en la forma que corresponda al circuito (figura 2).

Normalmente, para la confección de una placa existen dos posibilidades que deben ser bien analizadas por los armadores.

*

Tener un dibujo listo de la disposición de las pistas de cobre y

componentes, bastará hacer una copia (transferir a la placa).

*

Tener solamente un diagrama (esquema del circuito) debiendo planear la disposición

de los componentes y de las pistas.

En

el primer caso, bastará que el lector tenga los elementos para "copiar

la placa".

En el segundo caso, el lector necesita tener conocimientos mayores, principalmente

de la simbología y dimensiones de los componentes para poder proyectar

correctamente una placa. Vea entonces que la expresión confeccionar

una placa expresa un concepto distinto del que indica proyectar una placa.

Los Elementos Necesarios

El

material para la elaboración de las placas es sencillo y puede adquirirlo

tanto por partes como en forma de kit.

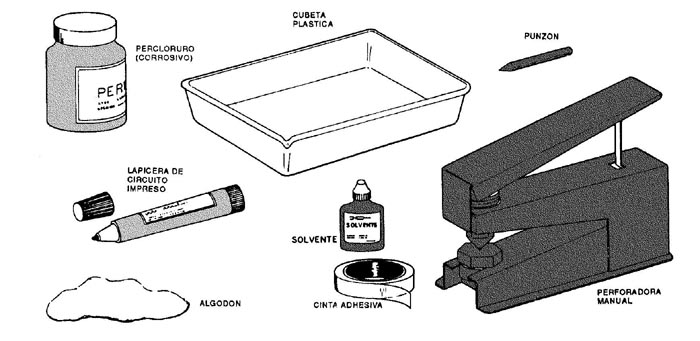

El material básico que el lector debe poseer es el siguiente:

1/2

litro de percloruro (solución o polvo para prepararlo),

1 cubeta para circuitos impresos (plástico),

1 lapicera para circuito impreso,

1 perforadora para circuito impreso,

1 paquete de algodón,

1 frasquito de solvente (acetona, bencina, thinner, etc),

1 lapicera común,

1 clavo grande o punzón,

1 hoja de papel de calcar,

1 rollito de cinta adhesiva.

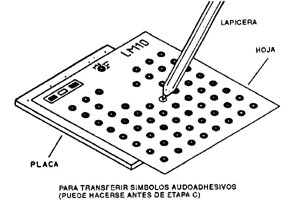

En la figura 3 mostramos este material básico con algunas variaciones. Por ejemplo, la perforadora puede ser tanto del tipo eléctrica como manual; la lapicera puede ser del tipo de llenar o incluso una pluma estilográfica, en caso de que se use esmalte de uñas diluido con acetona como "tinta".

El material optativo es el siguiente:

2

ó 3 rollitos de graph-line de 0,5 a 1,5 mm,

1 rollito de cinta crepe,

1 ó 2 hojitas de símbolos autoadhesivos de islas para terminales

de transistores o zócalos de integrados,

1 frasquito de ioduro de plata,

1 frasquito de flux.

El

uso de todo este material admite muchas variaciones, pero daremos solamente

algunos procedimientos básicos para la realización de placas

que, a través de su experiencia, pueden ser modificados.

Construcción de las Placas de Circuitos Impresos

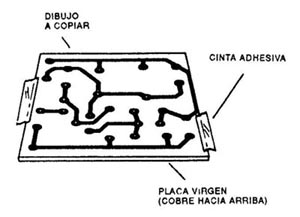

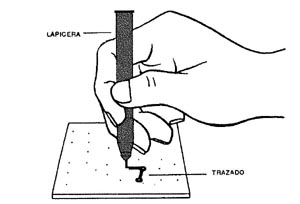

Ya en posesión del diseño original en tamaño natural, correspondiente al lado cobreado de la placa, debemos empezar por transferirlo a una placa virgen, o sea, una placa totalmente cubierta por una capa de cobre. Para eso, fijamos el dibujo (copiado en papel de calcar) sobre la placa de circuito impreso, como muestra la figura 4 (a).

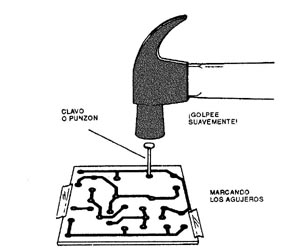

Con

el clavo o punzón marcamos los puntos que corresponden a los agujeros

por donde van a pasar los terminales de los componentes. Estas marcas, obtenidas

con un golpe no muy fuerte, servirán de guía para la copia

del dibujo, como muestra en (b) de la misma figura 4.

Con todos los orificios marcados, retiramos el dibujo y pasamos a copiar las conexiones que corresponden a las tiras de cobre con la lapicera de circuito impreso, como muestra en (c).

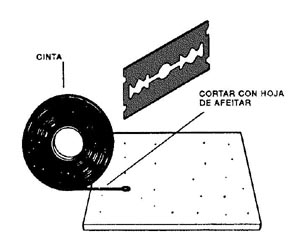

Si las tiras fueran muy finas y se desea una terminación más profesional de la placa, se pueden usar las tiras de "graph-line", cinta autohadesiva, que se fijan por simple presión, como muestra la figura 4 (d).

Para

las tiras más gruesas se puede usar la cinta crepe y si hubieran

regiones amplias a cubrir con la tinta, el esmalte común de uñas

se puede usar perfectamente. Lo importante es no dejar fallas en cada caso.

Los puntos en que van a entrar los terminales de los componentes y que por lo tanto corresponden a los agujeros marcados, se deben hacer con cuidado como muestra la figura 4 (e).

Las

"islas" autoadhesivas permiten que estos puntos tengan una apariencia

mejor.

Una

vez que se haya transferido todo el diseño es preciso preparar la

solución de percloruro (si no la tiene ya preparada).

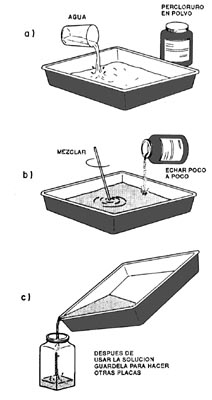

Si compró la solución lista (líquido) sólo queda echar un poco, lo suficiente para cubrir la placa, en la cubeta. Si su percloruro viene en forma de polvo, va a tener que disolverlo en agua. Para ello proceda del siguiente modo (vea la figura 5):

En la misma cubeta, coloque la misma cantidad de agua que corresponde al polvo (1 litro de agua por cada kilo de polvo, medio litro de agua por cada medio kilo de polvo, y así sucesivamente).

Después, lentamente, vaya colocando pequeñas porciones de percloruro en el agua, mientras revuelve con un trozo de madera. Notará que el proceso libera calor, de modo que la solución se calienta sola. ¡No deje que se caliente mucho, pues puede deformarse su cubeta de plástico!

Cuando la solución se pone caliente, espere un poco antes de agregar más percloruro para esperar que se enfríe.

ATENCION: ¡NUNCA ECHE EL AGUA SOBRE EL PERCLORURO PUES LA REACCION PUEDE HACER QUE LA SUSTANCIA EXPLOTE, MANCHE Y QUEME LO QUE TOQUE, Y SI LE DA EN LOS OJOS HASTA PUEDE CEGARLO!

Una

vez que la solución esté lista, podrá usarla docenas

de veces en la corrosión de placas, antes de que esté tan

contaminada que tenga que tirarla.

Para usar la solución es importante tener un lugar apropiado con

buena ventilación y lejos de cosas que se pueden manchar.

En la figura 5 tenemos los distintos pasos para la preparación de la solución.

Con la solución lista y la placa en condiciones, sólo resta colocarla en la cubeta (figura 4 - f).

La

placa debe ser colocada de modo que no se formen burbujas de aire en su

superficie.

El tiempo de corrosión puede variar entre 20 minutos y 1 hora, eso depende de la pureza de la solución. Periódicamente, usando dos trozos de madera o un broche de madera para la ropa, puede levantar con cuidado la placa y verificar en qué punto está la corrosión.

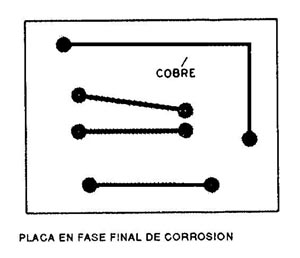

En las fases finales, el cobre de las regiones descubiertas va quedando totalmente eliminado, como muestra la figura 4 (g).

Cuando la placa está totalmente corroída, debe retirarla del baño y lavarla en agua corriente de modo de quitar todos los vestigios de percloruro, el cual puede ser guardado para la confección de nuevas placas. (Guarde la botella de percloruro en lugar ventilado, lejos de objetos de metal que el mismo pueda atacar).

Una

vez lavada, quite de la placa la tinta especial que usó para dibujar

las pistas, los símbolos autoadhesivos o el esmalte, con algodón

y solvente o lana de acero fina (la normalmente conocida bajo el nombre

de "virulana").

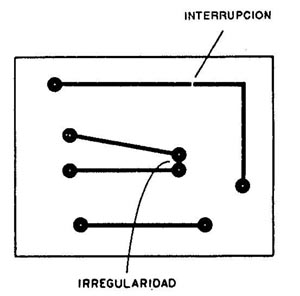

La placa, una vez lista, no debe presentar pistas irregulares o interrupciones, como muestra la figura 4 (h).

Para

mayor seguridad, le recomendamos examinarla con una lupa o cuentahilos y

buena luz. Si hay interrupciones, se reparan con un poquito de estaño.

Después

sólo queda hacer las perforaciones en los lugares correspondientes

a los terminales de los componentes.

Una

capa de ioduro de plata pasada con algodón puede ser eficiente para

proteger el cobre contra la oxidación. El barniz incoloro también

sirve para la misma finalidad.

También

se puede pasar flux antes de soldar.

Proyecto de la Placa

Explicaremos

en forma sencilla y paso a paso cómo realizar todo el proceso de

convertir un diagrama de circuito en una buena placa.

ATENCION:

Seguramente, si Ud. nunca ha tenido contacto antes con la electrónica,

difícilmente pueda interpretar un diagrama eléctrico y mucho

menos, conocer componentes reales. Si ése es su caso, le recomendamos

"saltear" las próximas páginas y guardar la información

para un momento más oportuno (cuando haya avanzado en sus estudios).

Si ya tiene alguna noción, le recomendamos que aprenda a construir

sus propios impresos.

A

partir de un diseño ya hecho, en el que se muestran tanto el lado

cobreado como el lado de los componentes sobre la placa, es bastante fácil,

según lo descripto hasta aquí, llegar a la placa lista para

un montaje.

Sin

embargo:

¿cómo hacer en el caso de haber conseguido sólo el

diagrama del aparato? ¿Cómo transferir al cobre las conexiones

que llevan a un amplificador, un oscilador o un transmisor?

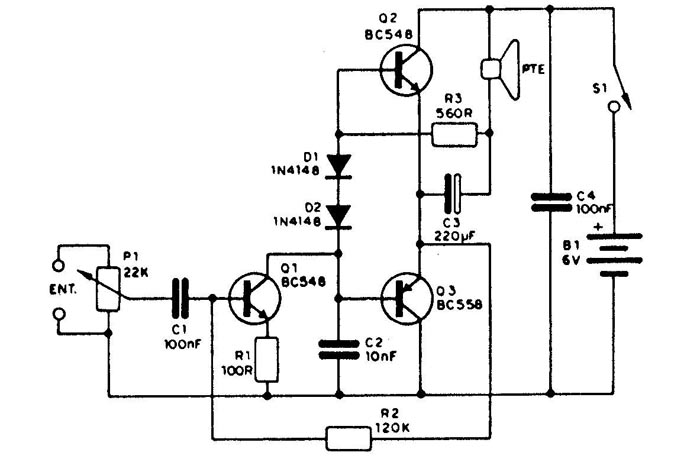

El problema no es tan complicado como parece. Vamos a suponer un amplificador

como el mostrado en la figura 6.

Se trata de un amplificador de tres transistores, que puede usarse como

etapa de salida de radios, sirenas o como amplificador de prueba.

El material usado es el siguiente:

R1 = 100_ x 1/8W

R2 = 120k_ x 1/8W

R3 = 560_ x 1/8W

Vea que todos los resistores son de pequeña potencia, por las propias características del circuito, que es también de baja potencia.

C1

= 100nF C2 = 10nF

C3 = 220µF C4 = 100nF

Los capacitores C1, C2 y C4 pueden ser cerámicos, y C3 debe tener una tensión de trabajo mayor que la alimentación.

D1,

D2 = 1N4148 o cualquier diodo de uso general

Q1, Q2 = BC548 o cualquier transistor NPN de uso general

Q3 = BC558 o cualquier PNP de uso general

P1 = potenciómetro de 25k_

PTE = parlante de 8_ y 3"

S1 = interruptor simple

B1 = Fuente de alimentación o conjunto de pilas de 6V

Debemos

saber, en primer lugar, lo que vamos a montar en la placa de circuito impreso.

En este caso, está claro que las pilas (o la fuente), el parlante,

S1, y el potenciómetro pueden quedar fuera.

Debemos entonces disponer en la placa, todos los demás componentes

de tal forma que las pistas de cobre los interconecte de manera que corresponda

al circuito mostrado.

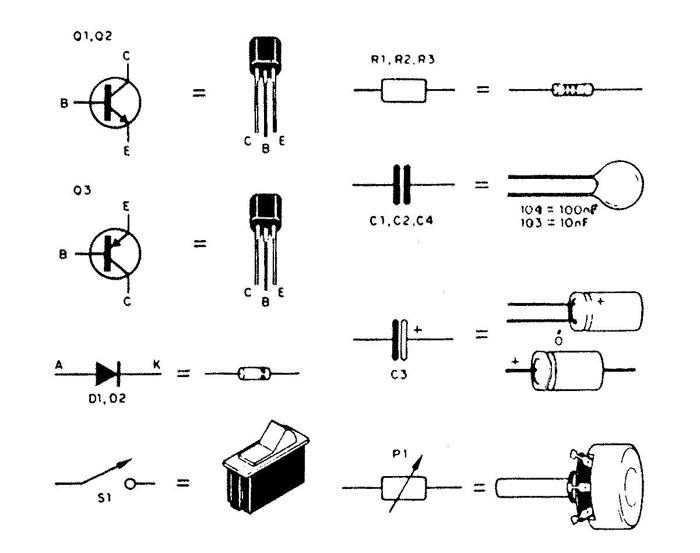

Queda claro que lo primero que el lector precisa saber es la correspondencia

entre los símbolos de los componentes y su aspecto real.

En

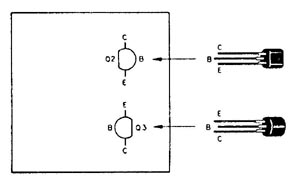

la figura 7 mostramos esta correspondencia para el caso de este amplificador.

Vea que esto es importante, pues define el espacio que disponemos en la

placa para cada uno y la forma cómo será ocupado este espacio.

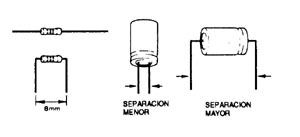

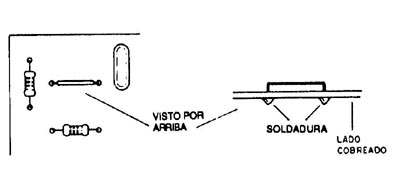

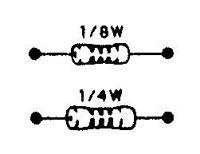

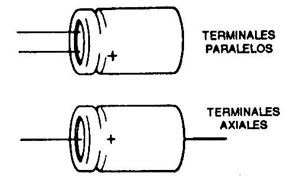

Para los resistores de 1/8W, por ejemplo, si queremos montarlos horizontalmente, tendremos que separar los agujeros en la placa por lo menos 8 mm. Si un electrolítico tuviera terminales paralelos, la separación debe ser verificada antes y será menor que en el caso de uno que tenga terminales axiales (figura 8).

¿Cómo

hacer la disposición en la placa?

Una

sugerencia para que comience a hacer sus diseños es usar una hoja

de papel común y lapiceras de dos colores, una oscura para diseñar

los componentes y otra más clara para dibujar las pistas de cobre

(una negra y una roja, por ejemplo). El trabajo del proyecto, por lo menos

en esta etapa incial, consiste simplemente en cambiar los símbolos

de los componentes por su aspecto real y las líneas que los interconectan

por pistas de cobre.

Tomando como ejemplo nuestro amplificador, podemos comenzar de la siguiente

forma: observando las apariencias de los transistores de salida Q2 y Q3,

dibujamos éstos en una posición correspondiente al esquema,

como muestra la figura 9.

Observe

que, como en el diagrama, los emisores quedan en la misma dirección.

Podemos

entonces comenzar dibujando una pista de cobre que una los dos emisores,

marcada con (1 en el dibujo de la placa de la figura 10).

Ahora,

como segunda etapa, podemos observar que el colector del transistor Q2 debe

recibir alimentación positiva (pasando por S1) y el de Q3, negativa.

Para esto, las pistas terminan en puntos de conexión fuera de la

placa pues el interruptor y la batería quedan fuera de la misma.

Las dos pistas son marcadas ahora con (2) y (3) en la placa.

A continuación debemos pensar en las conexiones de las bases de los transistores. Mirando el diagrama, vemos que entre las bases están los dos diodos, D1 y D2. Vemos también que en la salida precisamos encontrar un lugar para C3 y también para R3 (Para ser montados en posición horizontal, se necesita doblar los terminales de los componentes.

En

la práctica, no se debe doblar el terminal exactamente junto a su

cuerpo, pues puede haber roturas o desprendimiento. Por lo tanto, su tamaño

real será el que tenga con los terminales doblados).

Los diodos D1 y D2 pueden ser colocados en una posición que recuerda

el propio diagrama, como muestra la figura 11.

La

conexión de los diodos a las bases es mostrada por (4) y (5), se

nota que se debe seguir su polaridad. El capacitor C3 y el resistor R3 van

al parlante, que es un componente externo a la placa. Podemos entonces colocar

C3 de tal modo que de él salga el cable que va al parlante. Sus conexiones

se muestran en cobre como (6) y (7).

Observe que su polo negativo va a la misma pista que interconecta los emisores de los transistores, como en el diagrama. Para R3 podemos aprovechar la posición vacía encima de C3, haciendo las conexiones (8) y (9). Del lado de estos componentes, tenemos también, interconectando el polo positivo de la alimentación con el negativo, el capacitor C4, cerámico. Aprovechamos el espacio abajo de C3 para colocarlo y hacer sus conexiones (10) y (11). Podemos pasar a los componentes alrededor de Q1. En primer lugar vemos que C2 está conectado a la base de Q3 y el polo negativo de la alimentación. Esto será fácil de llevar a la placa, pues C2 es pequeño y cabe enseguida debajo de los diodos D1 y D2. Tenemos entonces la conexiones en cobre dadas por (12) y (13) en la prolongación de la pista del polo negativo (figura 12).

Ahora le toca al transistor Q1. Observamos que el mismo tiene en su emisor

un resistor (R1). Lo colocamos, entonces, según muestra la figura

13, con el resistor junto al emisor, haciendo las conexiones (14) del resistor

a la alimentación negativa; (15) del resistor al emisor de Q1 y (16)

del colector de Q1 a la base de Q3. Tenemos ahora que pensar un lugar para

R2 y también para C1. Comenzamos por R2.

Vea

que el mismo conecta la base de Q1 con la juntura de los dos emisores de

los transistores Q2 y Q3. En el diagrama este resistor pasa "por fuera",

pero en la placa tenemos una posibilidad interesante. Partimos de la base

de Q1, para arriba, y pasamos la conexión a los emisores por debajo

de D1. Esta conexión se muestra con el (17) y el (18).

Para C1 la colocación es más fácil, previendo ya las

conexiones externas con P1. Sus conexiones se muestran con los números

(19), (20) y (21).

Después

llegamos a las conexiones externas.

¡El amplificador está completo!

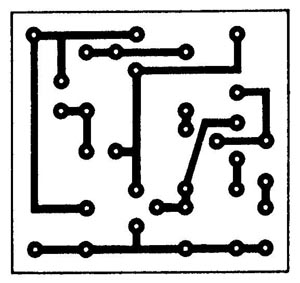

Atención: vea que tiene que pasar al cobre el diseño hecho, recordando que dibujamos todo como si lo estuviéramos viendo "por arriba", del lado de los componentes. Ahora, el diseño debe ser copiado e "invertido" en el cobre, quedando como muestra la figura 14.

Cabe aclarar que el diseño que hicimos corresponde a una placa sencilla.

A partir de este dibujo, con un poco de estudio, se puede perfectamente

llegar a versiones más compactas. Basta copiar el dibujo con los

componentes más juntos, o bien colocar resistores en posición

vertical.

En un circuito simple como éste no hay necesidad de ganar mucho espacio,

pero existen casos en que esto es importante.

Diseño Asistido, Recursos Especiales

El

Jumper

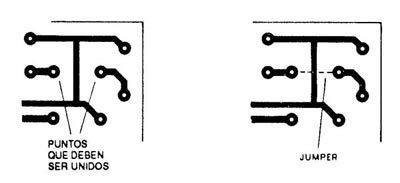

Suponga

que, en un proyecto, un componente debe tener un terminal conectado a otro,

pero entre ellos pasa una pista de cobre, como muestra la figura 15.

Para no cruzarse, ¿qué hacer? La solución puede estar

en una especie de "puente". Un trozo de cable, pasado por encima

de la placa, o sea, del lado de los componentes, interconecta los dos lados

de la pista que "molesta" y el problema está resuelto,

como muestra la figura 16.

Pistas

Gruesas

En montajes que trabajan con corrientes intensas, las pistas de cobre que

conducen estas corrientes deben ser más anchas que las demás,

lo que significa que se debe hacer un planeamiento cuidadoso, previendo

espacio para su trazado. Normalmente debemos calcular un grosor de 1,5 mm

por cada ampere que va a recorrer la pista.

Relleno

de Espacios Vacíos

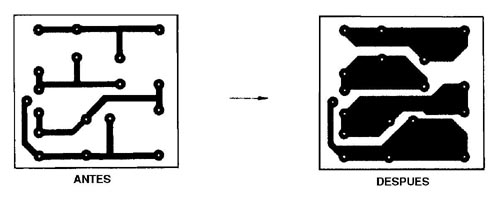

Un recurso interesante, que puede ser útil en algunos tipos de montajes,

consiste en rellenar los espacios entre las pistas, pero sin formar líneas

conductoras, sino espacios conductores con pequeñas separaciones

entre ellos, como muestra la figura 17.

Este procedimiento presenta dos ventajas:

1.

Las grandes superficies pueden conducir corrientes mayores y presentan menores

resistencias o incluso sirven de blindaje.

2. Reducen la superficie a ser corroída por el percloruro en la ejecución

de la placa, con economía de este material.

Dimensionamiento de la Placa

Uno

de los principales problemas que encuentra el proyectista de placas de circuito

es el dimensionamiento de las pistas y la separación que deben tener

los agujeros para los terminales de conexión de los componentes.

Los mismos varían de tamaño según la marca, disipación,

tensión de trabajo y muchas otras características, por lo

que suele ocurrir fácilmente que se deba hacer modificaciones de

última hora, difíciles de realizar.

Por ejemplo, ¿no le ocurrió alguna vez que proyectó

una placa de circuito impreso para conectar un capacitor de 10µF x

16V y a la hora de hacer el montaje se encontró con que sólo

conseguía capacitores de 10µF x 25V.

¿No le resultó muy molesto y difícil hacer la sustitución

por un componente físicamente mayor, y no tuvo incluso que forzarlo

un poco para que "entrara" en el lugar previsto?

Uno

de los grandes problemas para los que proyectan placas de circuito impreso

es la previsión de la separación de los agujeros para los

terminales de los componentes, principalmente aquéllos, sujetos a

variaciones en función de su valor, tensión de trabajo, disipación

o marca. Este es el caso principalmente de los resistores y los

capacitores.

Existen

diversos consejos para un proyecto perfecto como:

*

Disponer antes del montaje definitivo de la placa, o sea, de la realización

del proyecto de placa, de los componentes que serán usados.

* Disponer de tablas con informaciones sobre las dimensiones de todos los

componentes de modo de prever exactamente qué distancia dejar para

soldar sus terminales o la colocación de componentes adyacentes sin

problemas.

En

la práctica, puede ocurrir que no tengamos ni una ni otra alternativa

a nuestro alcance, por lo que calculamos "a ojo" la separación

de los terminales por pura práctica, ya que sabemos más o

menos qué tamaño tiene un resistor de 1/8W, un resistor de

alambre de 5W o un capacitor electrolítico de 16V.

El resultado es un montaje no siempre "bonito", ya que los terminales de los componentes pueden quedar abiertos, cerrados, o bien "forzados" en posiciones que comprometen su funcionamiento, cuando no, incluso, su disipación del calor (figura 18).

Si no podemos contar con las informaciones sobre la dimensión de

todos los componentes, es conveniente por lo menos estandarizar la separación

de terminales para los más usados, y hacerlo con un margen de seguridad

que no comprometa el funcionamiento del circuito.

Basándose en esto, daremos algunas informaciones importantes que

pueden ayudarlo en sus futuros proyectos.

Diseño para los Resistores

Los

resistores, por ser los componentes más usados, son los que menos

problemas causan. Sin embargo, también debemos tener cuidado con

su colocación y montaje.

Un factor importante, que debe ser tenido en cuenta en el montaje de un

resistor en una placa, es que su disipación es afectada por el tamaño

de sus terminales. Así, doblando el terminal muy cerca del componente,

reducimos su capacidad de disipación, a no ser que la pista de circuito

impreso a la que esté soldado tenga una buena superficie y contribuya

a la conducción de calor.

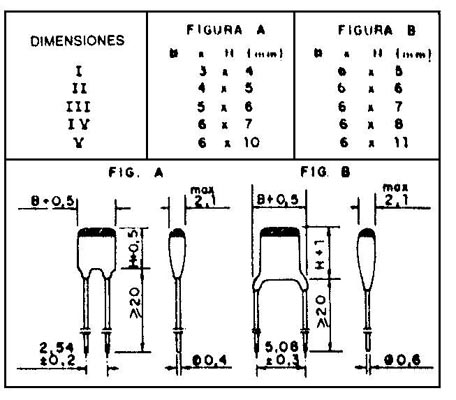

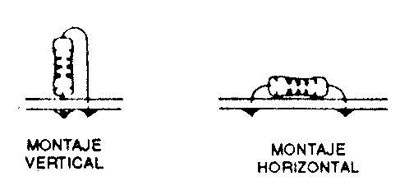

Los resistores, como muestra la figura 19, pueden ser montados vertical u horizontalmente. La separación entre las islas de soldadura va a depender de la disipación del resistor y su tipo. Resistores de mayor disipación (potencia) son de mayor tamaño, y por lo tanto, exigen más espacio.

Tomando como base los resistores de película de carbón y película

metálica de Constantan, podemos hacer la Tabla

I.

En esta tabla tenemos el espacio ocupado por el componente en montaje vertical

u horizontal y la distancia mínima entre las islas para una colocación

segura.

Observación:

Las indicaciones de potencia de Constantan pueden ser consideradas como

equivalente a las utilizadas por la revista SABER ELECTRONICA (en la mayoría

de sus proyectos y montajes) de la siguiente forma:

0,33W

= 1/8 ó 1/4W

0,5W = 1/2W

0,67W = 1/2W

1,115W = 1W

Esto

equivale a decir que en un proyecto en que especificamos un resistor de

1/2W se puede usar un tipo Constantan de 0,67W, sin problemas.

Es

interesante, en algunos casos, prever incluso la colocación de un

resistor mayor, en el caso que el proyectista haga la placa antes de conseguir

los componentes. Así, si no hubiera especificación en sentido

contrario en la lista de materiales, nada impide que se prevea la utilización

de resistores de 1/4W en una placa en que toda la lista indique 1/8W. Esto

facilitará la elección de un 1/4W a la hora de la compra,

si no se encuentra el de 1/8W (figura 20).

Diseño para los Capacitores Electrolíticos

En

el caso de los capacitores electrolíticos, generalmente las cosas

se complican para el proyectista. Las variables son muchas:

Comenzamos por el hecho de que existen tipos de terminales axiales y terminales

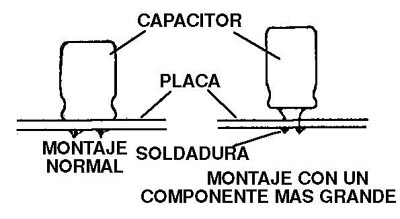

paralelos, como muestra la figura 21.

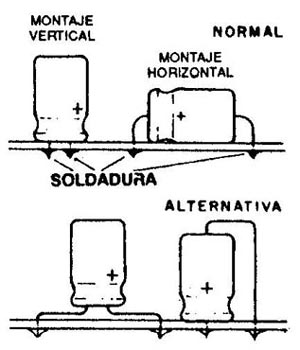

Está claro que el montaje de los dos tipos se hace de modo distinto,

si bien existen ocasiones en que uno puede ser usado en lugar del otro,

como muestra la figura 22.

Pero el hecho que agrava más el proyecto es que la separación

de los terminales, diámetro y largo no son constantes para una serie

completa de valores.

La separación de los terminales y el tamaño del componente

están en función del valor, tensión de trabajo y hasta

incluso de la marca.

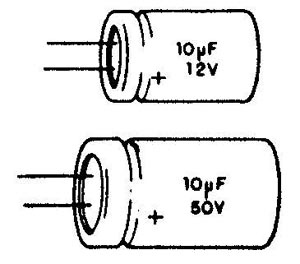

¡Un capacitor de 10µF x 12V tiene un tamaño distinto

que uno de 10µF x 50V!

En ciertos montajes podemos usar uno en lugar del otro, pero ¿cómo hacer el montaje en la placa si la perforación preveía la colocación del menor? (figura 23).

En los catálogos de los fabricantes hay tablas en que encontramos

información que relaciona las dimensiones de los componentes y separación

de los terminales conforme su valor.

Poseer

estas tablas facilita mucho la elaboración de proyectos, de modo

que damos a continuación algunas:

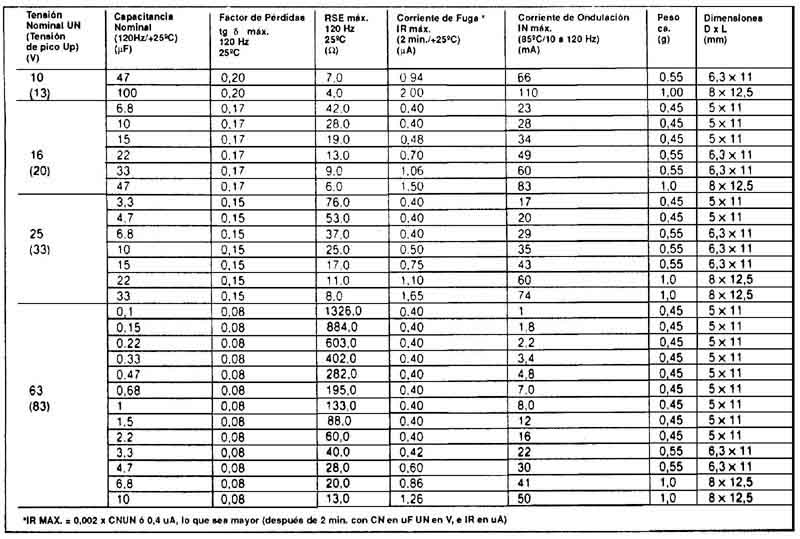

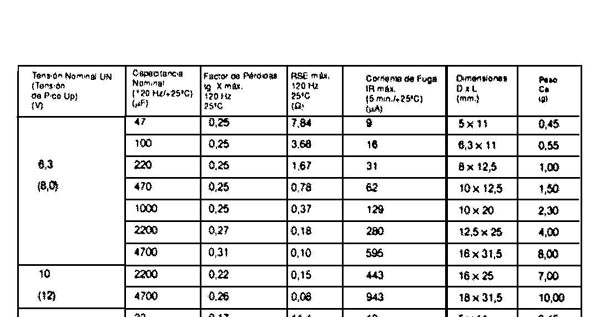

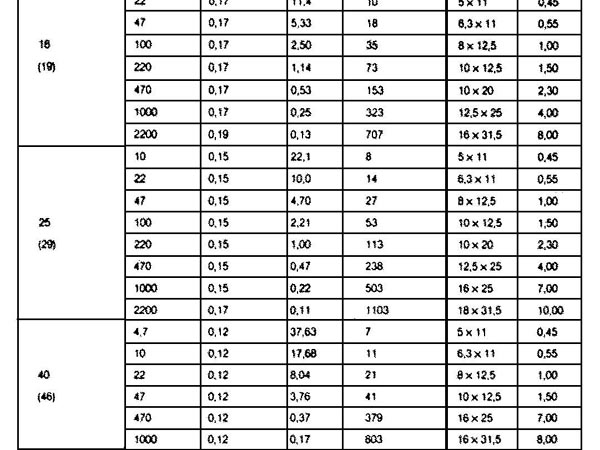

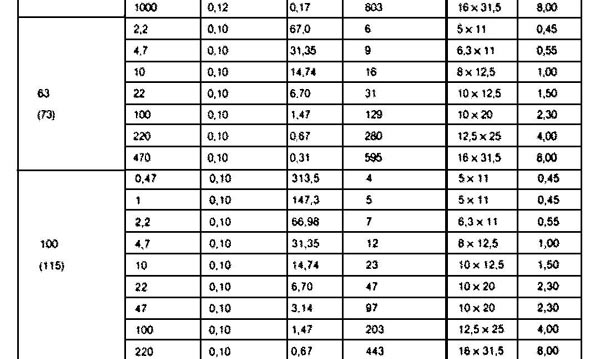

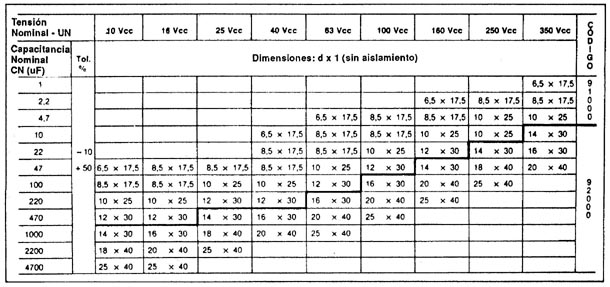

En la tabla II tenemos las especificaciones

eléctricas de los capacitores Icotron de la serie "MINI SUPER"

con las dimensiones.

En

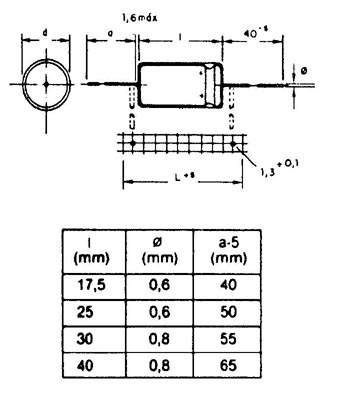

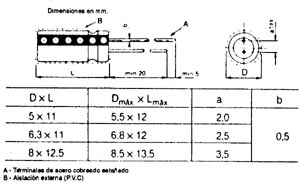

las figuras 24 y 25 tenemos en su función

la separación de los terminales dada por la distancia (a) con tolerancia

de más o menos 0,5 mm.

Vea que el capacitor de 10µF x 16V tiene la dimensión 5 x 11

mm, y la separación de sus terminales es de 2 mm, contra 8 x 12,5

mm de un capacitor de 10µF x 63V, que tiene una separación

de terminales de 3,5 mm.

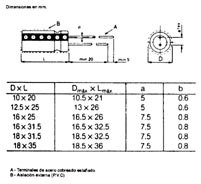

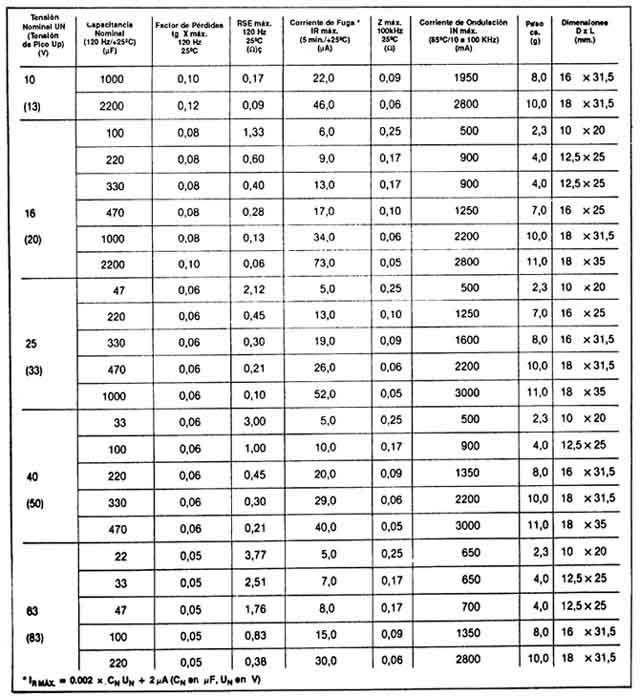

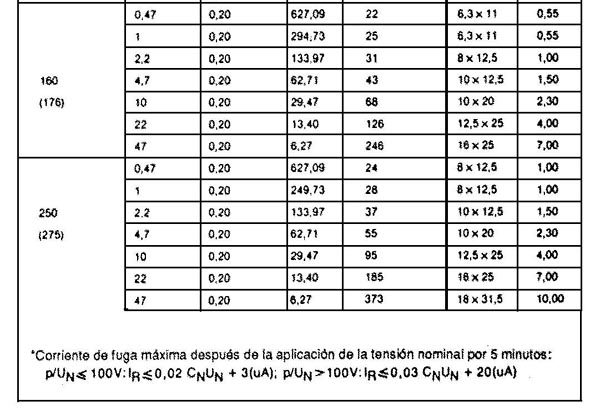

En la tabla III tenemos las mismas informaciones para los Capacitores Electrolíticos HFC de la Icotron, de terminales paralelos.

El dimensionamiento y separación de los terminales aparece en la figura 26.

Los datos técnicos individuales de los capacitores de esta serie,

que incluyen capacidad, tensiones de trabajo, peso y dimensiones, aparecen

en la tabla V.

En

la tabla VI tenemos las dimensiones para los

Capacitores Electrolíticos Profesionales de la Icotron, con terminales

axiales.

El mismo también es válido para capacitores de otros tipos.

Las dimensiones dependerán básicamente del tipo de capacitor,

del valor y tensión de trabajo, es conveniente que el proyectista

posea algunas tablas como las que siguen.

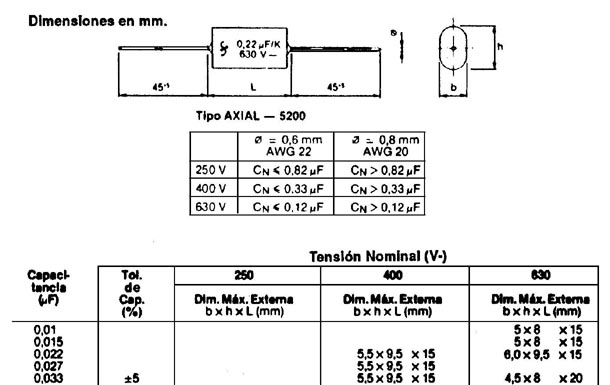

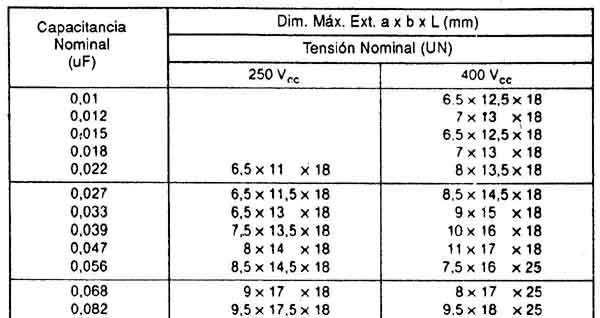

En

la tabla VII tenemos dimensiones para los capacitores

MAC-FITA de Icotron que se encuentran en la faja de valores entre 0,01µF

(10nF) y 4,7µF con tensiones de 250V, 400V y 630VCC.

Observe

la disposición axial de los terminales de estos capacitores que normalmente

se montan horizontalmente en las placas de circuito impreso.

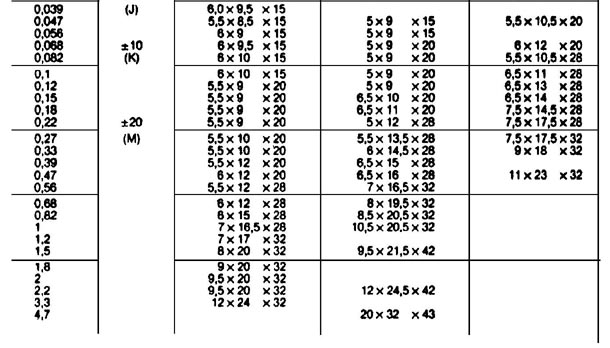

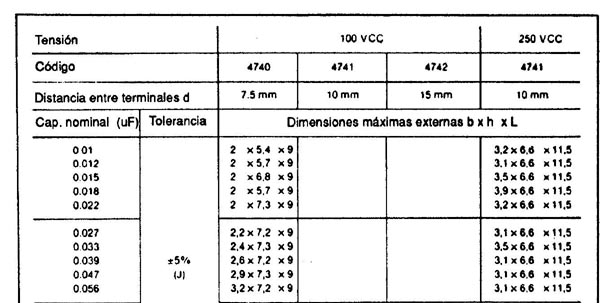

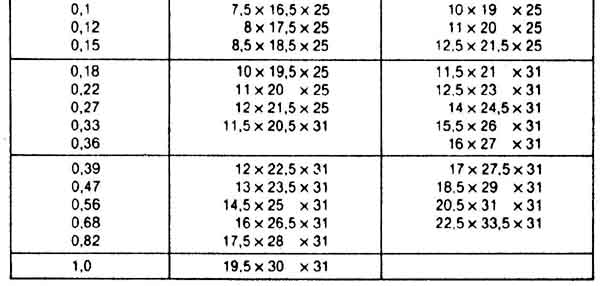

En

la tabla VIII tenemos los capacitores SCHIKO

de Icotron, que se consiguen en la faja de valores entre 10nF y 2,2µF

con tensiones de 100V y 250VCC.

Estos capacitores poseen distancia entre terminales de 7,5; 10 y 15 mm,

y son ideales para montajes compactos.

En

la tabla IX tenemos los capacitores MAF-ICO de Icotron de poliéster,

que se obtienen en las fajas de capacidad de 1nF a 100nF con tensión

nominal de 63VCC.

La identificación de estos componentes se hace mediante un sello

color azul. Para los capacitores de polipropileno TMAXF de Icotron tenemos

la tabla X de dimensionamiento. Estos capacitores

pueden obtenerse en valore entre 10nF y 1µF y tensiones de trabajo

de 250 ó 400VCC.

Observe que el fabricante da un detalle para el montaje en placa de circuito

impreso. En este detalle tenemos la dimensión sugerida para la perforación

que también es importante.

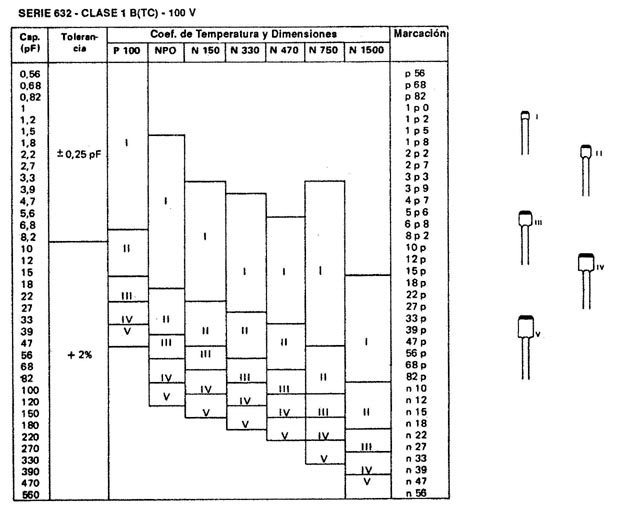

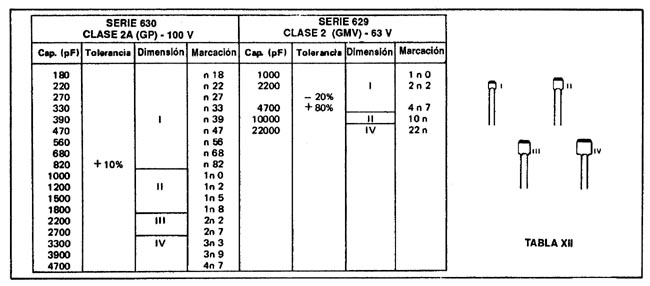

Para los capacitores "plate" (Philips) tenemos las tablas

XI y XII que tratan de dos series 632 y 630, junto con 629. Las tensiones

de trabajo así como las fajas de valores son diferentes.

Conclusión

Hemos

dado apenas dos tipos de componentes básicos, resistores y capacitores,

e incluso éstos de forma limitada. Pero ya el lector puede percibir

cómo son importantes los datos proporcionados por los fabricantes

para los proyectos que incluyan tales componentes.

Debe

saber que en la actualidad existen programas que obtienen el circuito impreso

de un equipo a partir de su esquemático eléctrico pero éstos,

muchas veces, carecen de información sobre el dimensionamiento de

los componentes.

Por

otra parte, ya son muy utilizados los circuitos de pertinax cobreado (o

fibra) con pintura presensibilizada para que se facilte la tarea del técnico

a la hora de tener que "pasar el diseño" a la placa.

Sin embargo, esta técnica requiere conocimientos particulares que

muchas veces pueden ser mejor aplicados si se efectúa esta tarea

a "la antigua", tal como lo hemos explicado al comienzo de este

artículo.